推荐新闻

联系方式

全国服务热线:189-2252-5500

联系人: 凌生 电话:135-0981-1191 地址:广东省东莞市长安镇新岗路114号7栋4楼

历史记录

EnvisionTEC的机器人3D打印机如何让传统铸造厂焕然一新

来源:乐动游戏官网 发布时间:2018-08-09 点击量:2063

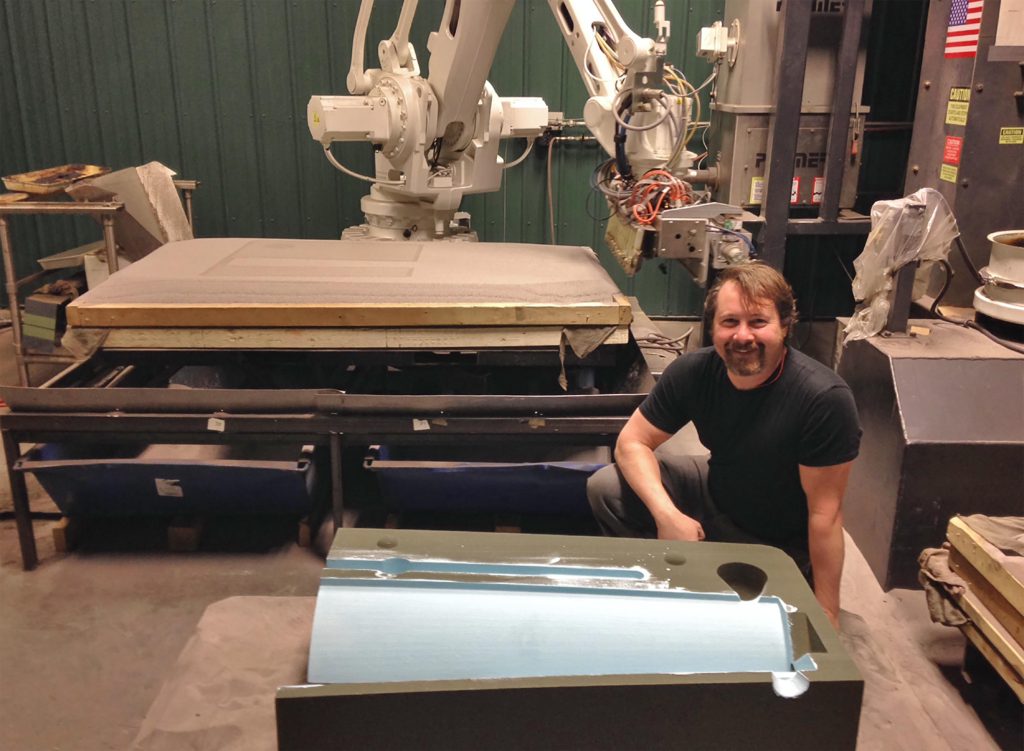

当你的铸造厂占领整个街区,你的产品设备还有模型占领整个铸造厂,你怎样提高你的生产效率?对Trident Alloys(位于马萨诸塞州的斯普林菲尔德)来说,答案是Viridis3D机器人增材制造系统来3D打印砂模和型芯。

Trident长期专注于中小体积的砂型铸造,传统上需要一个实体模来构建砂模。不管Trident有经验的团队浇注金属和完成零件有多快,这个进程通常都要花大约几周时间,但Viridis3D RAM系统配置机器人的手臂和一个专门打印的头部,头部用来沉淀收取沙子和铺面粘接剂喷射液,在几个小时之内就能完成复杂模具的打印。这个过程不需要用到模型。

Galaska希望让公司一直保持在行业领先位置,于是他主动让在Trident试验Viridis3D,完善这项发展了三年的技术。因此在经过几次产品改善和几年的使用之后,Trident利用他们的Viridis3D RAM 236机器(数字表示构建尺寸为2 x 3 x 6英尺)开拓了一个新市场。目前,Viridis3D RAM机器衍生出了另外三种尺寸的机型,分别是RAM123 (1’x 2’x 3’)、 RAM 224 (2’x 2’x 4’)和 RAM 336 (3’x 3’x 6’)。Viridis3D可以用可扩展的解决方案为不同客户需求开发定制的独特的应用方案。

“我们使用这项技术不是因为可以快速上手,”Galaska说道,“是因为能够进入砂型原型市场、备份零件工作,还不需要样本设备。我们一直在做原型工作和一次性的工作,拜托了很多加工烦恼,Viridis让我们更快完成工作。这让我们有了价格上和交付周期的优势,吸引更多的新顾客。”

Galaska举了他的顾客的一个例子,这个顾客需要一个比原来小10%的叶轮片,“我们能够快速扫描模型,在3D软件上通过编辑模型,将零件体积减少10%,然后再打印模具并浇注模型。”过去,将模型复制成另一个尺寸很可能要花上5000到6000美元。

“我也在尝试掌握用这种方法来做模型的技巧,我们这里只需要一个制模工,制模车间也越来越少了。”Galaska说道。“我们可以扫描一个零件或模型,对模具做编辑然后用Viridis打印,2周就能交付了。如果我们还要另外构建或者修复一个模型,那就得花费10-12周的时间,对顾客来说,其中的差距显而易见。”

“使用Viridis机器我们就可以直接在电脑上修改,然后得到需要的模型。”Galaska说道。“Viridis给了我的铸造厂很大的帮助,因为它可以把一个原型制造成硬模,在铸造厂进行生产。总而言之,Viridis帮助我们增加销量的同时,还不用增加设备的投入。”这也是Galaska的另一个关键策略。

Galaska补充道,Viridis模具打印出来的零件质量要比传统铸造厂加工铸造的产品“还要优秀”。

“这是因为每个模型都是用我们的SolidCast制成的,按惯例是不能合并浇注系统的,但是我们可以做到,从而制造出更好的模具。”Galaska解释道。“例如,利用Viridis机器,我们可以在任何角度进行铸造,45度或者是其他角度。我们还可以给浇注过程编写程序,让它在铸造之后进行,并且优化金属的熔融进程,这在传统铸造过程中很难做到。”

事实上,Viridis 3D打印机可以打印模具,型芯,模型以及各种需要复杂的浇注处理的零件。“它还能打印很多层,这样就能同时打印两三个不同的模具,”Galaska补充道。“例如,我们的一个顾客以前使用传统的方法制造水平泵叶轮,而我们用Viridis在垂直方向上制造,可以同时制造不同尺寸的叶轮,比方说将一个9英寸的叶轮和一个7英寸的叶轮,而用传统的方法是很难浇注系统和定位。”

“它帮助我们开拓市场,以前顾客要求一个铝铸件或者铜铸件时,我们会把他们带到铝或者铜铸造厂。如今,我们会把它带到铸造工厂去浇注,然后把它拿回来再加工。因此它扩大了我们的市场,铸造不同的金属。”Galaska说道。

“老方法”的另一个劣势就是会给铸造厂带来大量的库存。“因此我们和顾客说的是,将这种发展不到7-10年的模式数字化,”Galaska说道。“使用传统的机器用不到7-10年,但它会占据很大的存储空间,要是你要把旧机器拿出来用,因为太久没用,你可能会发现它已经坏了,或者需要更新浇注系统,恢复会耗费很多时间和金钱。”

更聪明的方法是扫描模型和把它们存放在数据库。如果以后需要,就可以恢复这些文档然后用Viridis3D对模具进行编辑并且打印。我们坚信EnvisionTEC-Viridis3D系列将会在数字铸造领域大展宏图。

快速铸造

Trident长期专注于中小体积的砂型铸造,传统上需要一个实体模来构建砂模。不管Trident有经验的团队浇注金属和完成零件有多快,这个进程通常都要花大约几周时间,但Viridis3D RAM系统配置机器人的手臂和一个专门打印的头部,头部用来沉淀收取沙子和铺面粘接剂喷射液,在几个小时之内就能完成复杂模具的打印。这个过程不需要用到模型。

Galaska希望让公司一直保持在行业领先位置,于是他主动让在Trident试验Viridis3D,完善这项发展了三年的技术。因此在经过几次产品改善和几年的使用之后,Trident利用他们的Viridis3D RAM 236机器(数字表示构建尺寸为2 x 3 x 6英尺)开拓了一个新市场。目前,Viridis3D RAM机器衍生出了另外三种尺寸的机型,分别是RAM123 (1’x 2’x 3’)、 RAM 224 (2’x 2’x 4’)和 RAM 336 (3’x 3’x 6’)。Viridis3D可以用可扩展的解决方案为不同客户需求开发定制的独特的应用方案。

VIRIDIS开拓新市场

“我们使用这项技术不是因为可以快速上手,”Galaska说道,“是因为能够进入砂型原型市场、备份零件工作,还不需要样本设备。我们一直在做原型工作和一次性的工作,拜托了很多加工烦恼,Viridis让我们更快完成工作。这让我们有了价格上和交付周期的优势,吸引更多的新顾客。”

Galaska举了他的顾客的一个例子,这个顾客需要一个比原来小10%的叶轮片,“我们能够快速扫描模型,在3D软件上通过编辑模型,将零件体积减少10%,然后再打印模具并浇注模型。”过去,将模型复制成另一个尺寸很可能要花上5000到6000美元。

“我也在尝试掌握用这种方法来做模型的技巧,我们这里只需要一个制模工,制模车间也越来越少了。”Galaska说道。“我们可以扫描一个零件或模型,对模具做编辑然后用Viridis打印,2周就能交付了。如果我们还要另外构建或者修复一个模型,那就得花费10-12周的时间,对顾客来说,其中的差距显而易见。”

Galaska已经给新老顾客灌输了使用Viridis3D来铸造原型的理念,像John Deere和DuPont这些人。Galaska说顾客不仅可以更快得到所需零件,而且如果把最初加工成本算上的话,制造零件的成本要更低。有了原型之后,在投入批量生产零件之前还经常要改设计,要是使用传统的方法反复修改设计,花费的时间和金钱要多得多。

“使用Viridis机器我们就可以直接在电脑上修改,然后得到需要的模型。”Galaska说道。“Viridis给了我的铸造厂很大的帮助,因为它可以把一个原型制造成硬模,在铸造厂进行生产。总而言之,Viridis帮助我们增加销量的同时,还不用增加设备的投入。”这也是Galaska的另一个关键策略。

更好的铸造

Galaska补充道,Viridis模具打印出来的零件质量要比传统铸造厂加工铸造的产品“还要优秀”。

“这是因为每个模型都是用我们的SolidCast制成的,按惯例是不能合并浇注系统的,但是我们可以做到,从而制造出更好的模具。”Galaska解释道。“例如,利用Viridis机器,我们可以在任何角度进行铸造,45度或者是其他角度。我们还可以给浇注过程编写程序,让它在铸造之后进行,并且优化金属的熔融进程,这在传统铸造过程中很难做到。”

事实上,Viridis 3D打印机可以打印模具,型芯,模型以及各种需要复杂的浇注处理的零件。“它还能打印很多层,这样就能同时打印两三个不同的模具,”Galaska补充道。“例如,我们的一个顾客以前使用传统的方法制造水平泵叶轮,而我们用Viridis在垂直方向上制造,可以同时制造不同尺寸的叶轮,比方说将一个9英寸的叶轮和一个7英寸的叶轮,而用传统的方法是很难浇注系统和定位。”

“它帮助我们开拓市场,以前顾客要求一个铝铸件或者铜铸件时,我们会把他们带到铝或者铜铸造厂。如今,我们会把它带到铸造工厂去浇注,然后把它拿回来再加工。因此它扩大了我们的市场,铸造不同的金属。”Galaska说道。

将库存数字化

“老方法”的另一个劣势就是会给铸造厂带来大量的库存。“因此我们和顾客说的是,将这种发展不到7-10年的模式数字化,”Galaska说道。“使用传统的机器用不到7-10年,但它会占据很大的存储空间,要是你要把旧机器拿出来用,因为太久没用,你可能会发现它已经坏了,或者需要更新浇注系统,恢复会耗费很多时间和金钱。”

更聪明的方法是扫描模型和把它们存放在数据库。如果以后需要,就可以恢复这些文档然后用Viridis3D对模具进行编辑并且打印。我们坚信EnvisionTEC-Viridis3D系列将会在数字铸造领域大展宏图。

推荐资讯MORE+

- 铸造砂模3D打印技术的特点 2018-08-18

- 更高级!机械人+3D打印,Virdis3D机器人砂模3D打印系统 2018-05-15